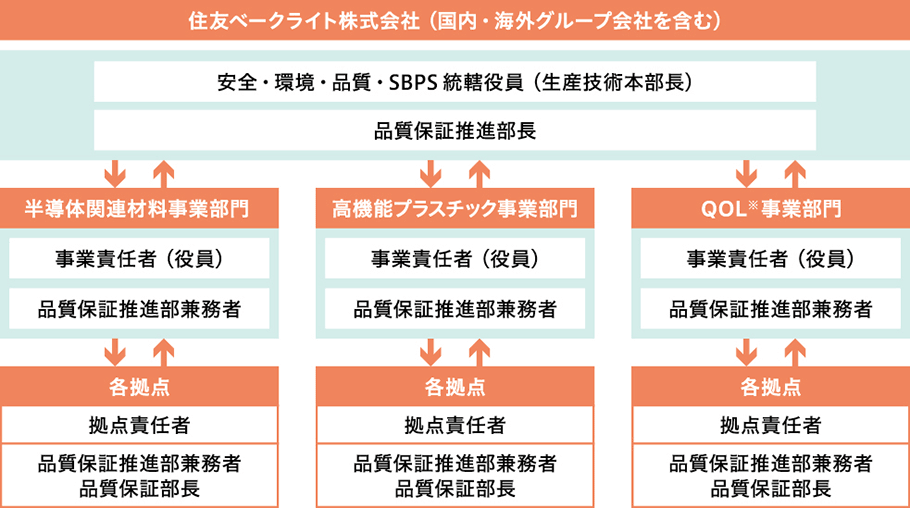

品質保証の基本方針と体制

当社グループでは、ISO9001を基本とする品質マネジメントシステム(QMS)を構築して認証を継続取得(2024年3月末日現在、計43拠点)しています。お客さまが満足し、安心していただける製品とサービスを提供することが当社グループにとって重要な社会的役割と考えており、これらを提供するために、製品企画、研究、設計開発、生産準備、生産、販売・サービス、品質保証の全プロセスで、関連部門が製品の安全性確保の重要性を認識して連携し、製品安全と品質維持向上のしくみをつくって適切に実施・管理しています。当社グループのすべての従業員がQMSに則って製品安全と品質保証の取り組みを組織的に実施するため、品質管理方針を定めるとともに、「品質管理責任者育成講座」として品質管理者候補生に対して教育を実施しています。

- ※ 用語集参照

2024年度品質管理方針

基本方針

顧客第一・品質第一を念頭に品質形成の良い流れを作って本質改善することにより、収益向上に貢献し、同時にSDGsを推進し社会に貢献する。

One Sumibe / Zero Defect / Proactive

施策:SDGs目標12:持続可能な消費と生産のパターンを確保する(つくる責任/つかう責任)

- 1. 安全・安心の品質確保への取り組み(品質保証部門としての姿勢)

- 2. 既存事業の品質向上活動(CS向上に向けたクレーム対応、Fコストの低減)

- 3. 新製品・新規事業のリスク低減

- 4. 日々の点検・検証及びモノづくり監査による全プロセスの改善

- 5. 次世代を担う品質管理責任者の育成

●QMSの認証取得一覧

| 認証規格 | 事業・製品 |

|---|---|

| ISO9001 | クオリティオブライフ製品(食品・医薬品包装用フィルム、建材、防水関連製品・防水施工など) |

| 高機能プラスチック(成形品を含む) | |

| 半導体関連材料 | |

| IATF16949 | 高機能プラスチック(成形品を含む) |

| 半導体関連材料 | |

| 熱可塑性プラスチックシート | |

| ISO13485 | 医療機器、体外診断用医薬品 |

| ISO15378 | 医薬品包装用フィルム |

| FSSC22000 | 食品包装用フィルム |

| AS9100または JIS Q9100 |

航空機用製品 |

| ISO17025 | 分析事業(電気試験) |

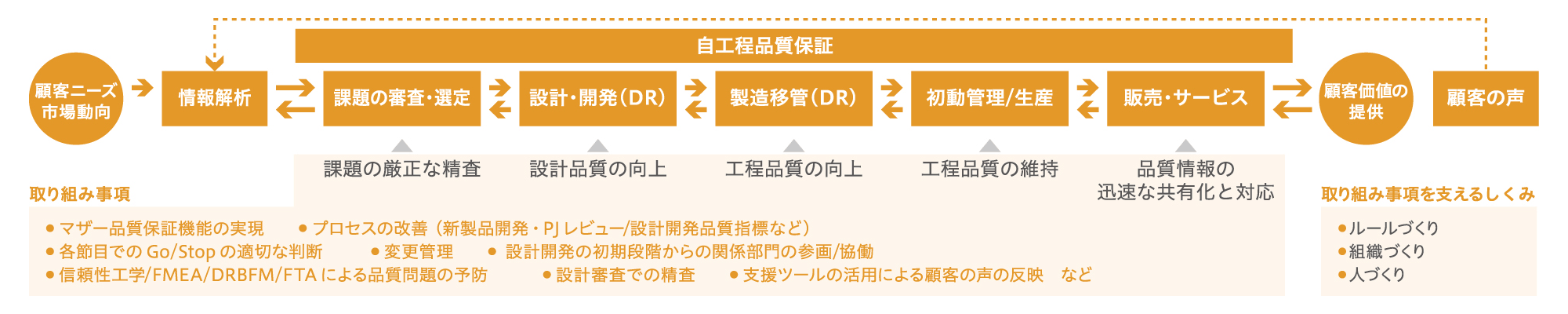

●新製品開発・製品化プロセスのあるべき全体像

既存製品の品質向上

当社グループでは、迅速なクレーム対応や再発防止策・未然防止策、厳正な4M変更管理などにより、既存製品の品質向上を図っています。重大クレームはもとより、軽度のクレームについても短期間で解決するために組織横断的に対応しています。クレームや工程異常の再発防止と未然防止に向けた「なぜなぜ・深掘り分析」など、それらの現象・原因・対策などを自部門や他部門がいつでも参照して使えるような知識として整理する活動も推進しています。さらに状況をタイムリーに把握するため、データドリブンによる品質管理を促進し、「観る目」の強化、原因究明、予兆管理などに役立て、能動的な品質管理を積極的に進めていきます。また、クレームやFコスト情報をビジネスインテリジェンス(BI)ツールを用いてダッシュボード化し、見える化する取り組みを進めています。

新規事業のリスク低減

新製品開発では、製品設計と工程設計のアウトプット品質(完成度)を向上させること(最適化)、手戻りを極力少なくして開発期間を短縮すること(最短化)が求められます。当社グループでは、このニーズに応えるため、「機能保証」の観点から品質管理システムを常に改善・向上させる取り組みを行っています。

❶ 新製品開発の期間短縮と業務品質向上の取り組み

新製品開発においては、さまざまな問題によって手戻りが発生しやすく、当初の計画から遅れがちです。そうならないよう、計画の初期段階から全関係部門が連携してPDCA (Plan-Do-Check-Action)サイクルを回しながら設計品質の完成度を上げ、開発期間を短縮する取り組みを行っています。また、発生した問題を次の開発業務で再発させないために、以下の取り組みを進めています。

| (1) | 時系列的に開発過程を振り返ってレビューして問題点を抽出する「振り返り分析」 |

|---|---|

| (2) | その問題点について、発生と流出に至った技術上・管理上の真の原因および発生と流出を防止できなかった組織・機能分担・システム・しくみ・文化上の真の原因を究明して、再発防止/未然防止対策を導く「なぜなぜ・深掘り分析」 |

❷ 各種品質管理技術の積極活用

製品設計や工程設計の各段階での設計審査(DR)はもとより、顧客を含む製品にかかわる人々への安全衛生面でのリスク分析、潜在的な故障や不具合を予測して的確に未然防止する「FMEA(Failure Mode and Effects Analysis)」、設計変更点や条件・環境の変化点に着目した設計審査「DRBFM (Design Review Based on Failure Mode)」を実施し、すべてのDR、FMEA、DRBFMおよび新原材料採用時の技術検証においてリスク低減対策を展開しています。また、事故や不具合に対して階層を追って論理的に解析し、真の発生原因と再発防止の根本対策を求める「FTA(Fault Tree Analysis)」などに取り組んでいます。

故障モードの抽出モレ(想定外)をなくす活動として、機能保証(機能を細分化したブロック図)の考え方を導入して、各種品質教育の中で普及させています。

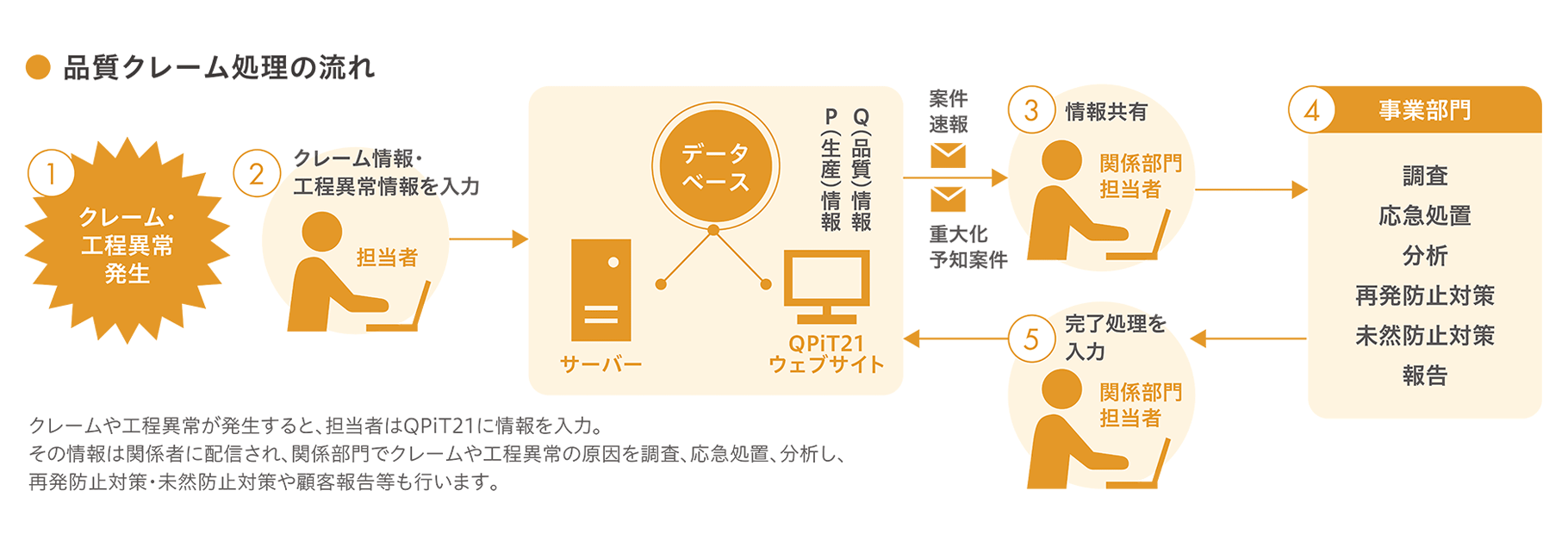

品質情報の管理システム「QPIT」

当社グループの品質クレームは、「QPIT」システムで管理しています。QPIT(Quality & Production Information Tools)とは、品質・生産情報を一括管理するシステムで、全社イントラネット内に構築しています。当社グループ内の品質・生産情報の伝達スピードを向上させ、経営陣との迅速な情報の共有化、情報レベルの整合化を行い、情報の有効活用を促進するために導入、運用しています。QPIT情報をもとに事業部門にクレーム統計データのフィードバックを行い、クレーム再発防止効果を確認し、クレーム対応時間を短縮することで、素早く的確なクレーム対応を、効率的に行うことができます。

また、QPITに蓄積したクレームやお客さまのご要望などの各種品質情報を、CS向上に生かしています。クレームやお客さまのご要望には、類似のものや他部門の業務で参考にできるものもあり、そのような情報の内容や傾向の分析を行い、対策を取るとともに改善のしくみを構築して社内で共有することで、さまざまな部門での顧客満足を目指します。

2023年度は、これまでデータ記録の目的であった苦情データベースを統計解析用として活用するために、これらのデータをBIツールを用いてダッシュボード化し、見える化を進めてきました。2024年度は、これらのデータを分析・解析してクレームやFコストの未然防止に生かす取り組みを進めていきます。

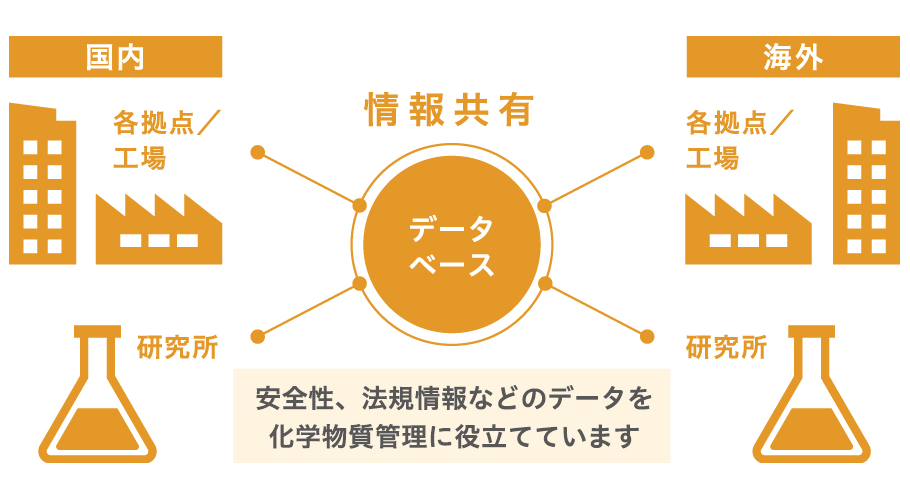

化学物質総合管理システム

安全性確保の観点から、当社グループが取り扱う原料、製品を構成するすべての化学物質について各国法規への準拠を確認しています。その化学物質を一元管理するために「化学物質総合管理システム」の構築を推進しています。このシステムの導入により迅速な各種調査(各国のインベントリの確認、製品や原料の安全性、法規情報など)が可能となり、正確な情報を提供できる体制が整いました。アーティクル※1 製品の生産工場へも水平展開し、数量管理を日本の化審法、安衛法、欧州REACH※2 に加えて、台湾、韓国、米国向け製品へも適用拡大しています。今後も管理システムの機能充実を図り、さらにきめ細かい化学物質管理体制を構築していきます。

- ※1 成形品。一般的に「形があって寸法が測れるもの」全般を言い、機器本体、電子部品、紙および包装材などの成形された製品・部品などが該当します。

- ※2 用語集参照

●化学物質総合管理システム

品質監査と日々の点検・検証

2023年度の品質監査は、2017年度から実施している生産技術本部による安心、安全(人・設備・環境・品質)なモノづくり構築を目指して多角的な視点で監査(下記参照)を継続実施しました。

また、品質保証推進部では日々顧客視点で、各研究部門での研究開発活動への支援(設計審査への参画、FMEAの協働など)、各事業部門での生産活動への支援(変更管理、FMEA、FTA、なぜなぜ・深掘り分析、品質会議や設計審査への参画、品質情報や品質データの維持・管理、クレーム対策の妥当性の確認など)を通して点検・検証するとともに、品質向上の啓発活動を行っています。

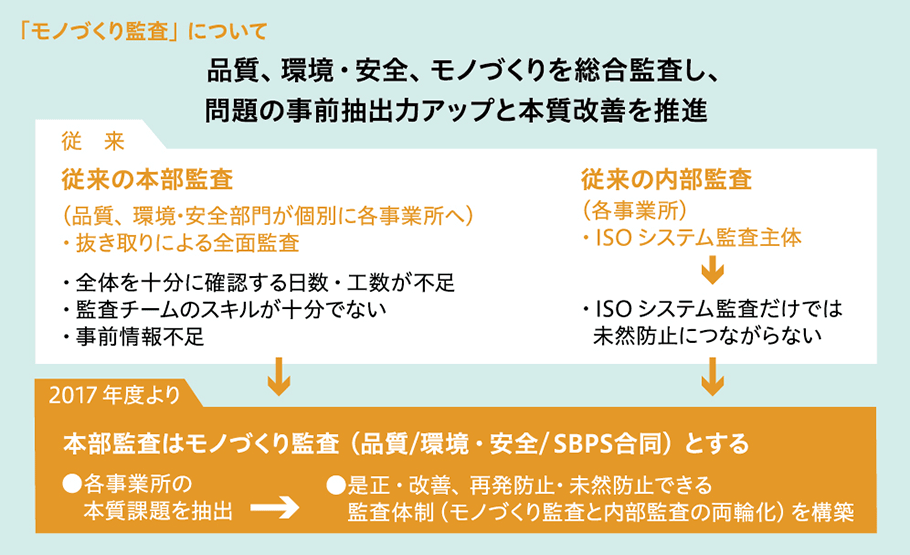

モノづくり監査

モノづくり監査の目的と方法

従来、各事業所に実施してきた品質または環境・安全の監査では、工数、スキル、事前情報不足などにより事業所が抱える本質課題に迫ることが困難であり、また各事業所の内部監査はマネジメントシステム主体であったため、本質課題の抽出から再発防止、未然防止活動にはなかなかつながりませんでした。各事業所の本質課題を抽出して、是正・改善し再発防止・未然防止できる監査体制(モノづくり監査と内部監査の両輪化)を構築しています。

| (1) | 前年度発生した品質/環境・安全/生産上の問題や予兆になりそうなポイントを取り上げ、チェックシートへ反映することにより監査内容を充実させて点検する。 |

|---|---|

| (2) | 各事業所の内部監査では、監査で深掘りして課題を抽出し、PDCAを回して是正・改善へ導くため、事前に内部監査員に対し、真因追究と本質的対策に関する教育指導を行う(課題の抽出力向上)。 |

| (3) | モノづくり監査では、生産技術本部による安心、安全(人・設備・環境・品質)なモノづくり構築を目指して多角的な視点で内部監査結果や是正・改善状況、および重要事項について点検し、フォローアップを行う。 |

| (4) | モノづくり監査で抽出された重要な課題について、他部署、他事業者へも水平展開(点検・是正)を行い、その結果のフォローでモノづくりプロセスが各事業所の日常活動のしくみのもとで適正に運用されるよう指導する。 |

2023年度も、内部監査員教育を充実させるために内部監査前から本部監査後までSTEPに分け、細分化して教育計画を立てて実施しました。

モノづくり監査結果

2023年度は、国内直轄4事業所(静岡工場/鹿沼工場/尼崎工場/宇都宮工場)、関係会社3事業所(九州住友ベークライト株式会社/秋田住友ベーク株式会社/SBカワスミ株式会社大分事業所)および海外はタイのKawasumi Laboratories (Thailand) Co.,Ltd.を現地監査、北米のSumitomo Bakelite North America Holding, Inc.をリモート監査で実施しました。2024年度は、コロナ禍でリモートでしか実施できていなかった海外事業所の現地監査を中心に継続実施していきます。

トピックス すべてを見る

- 2024/12/06 サステナビリティ 住友ベークライト統合報告書2024(英文)を発行しました

- 2024/10/01 サステナビリティ 国連グローバル・コンパクトへの署名について

- 2024/09/30 サステナビリティ 住友ベークライト統合報告書2024(和文)を発行しました

お問い合わせ・資料請求

お問い合わせ・資料請求