省エネルギーとCO2排出量削減

国内事業所では、すべての製造・研究拠点における購入電力を再生可能エネルギー由来の電力に切り替えており、2022年度以降はCO2排出量が大幅に削減しています。

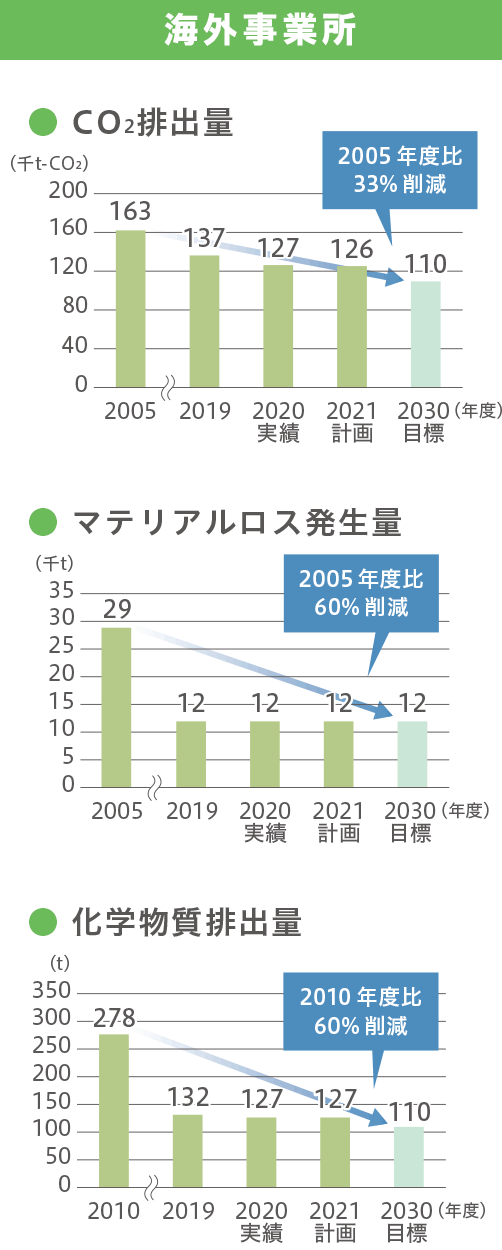

海外事業所においても再生可能エネルギー由来の電力への切り替えを推進しており、2023年度は中国・東南アジア地区の一部で切り替えを実施しました。

また、太陽光発電の導入を積極的に進めたこともあり、2023年度もエネルギー使用量原単位とCO2排出量原単位はいずれも削減に向かいました。

2024年度以降も再生可能エネルギー活用の計画を進め、さらなるCO2排出量の削減を目指します。

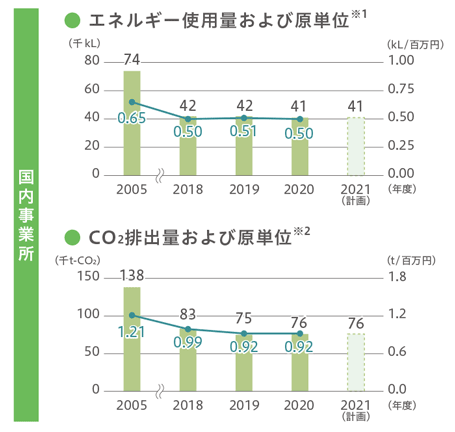

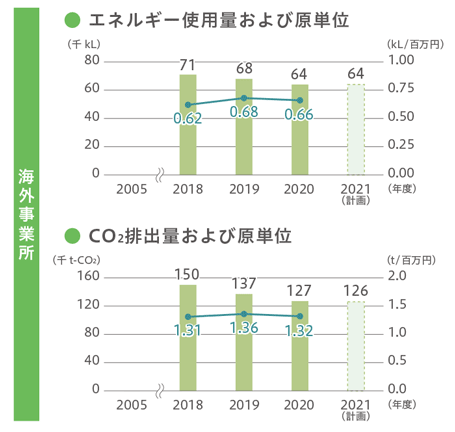

- ※1・※2 エネルギー使用量およびCO2排出量の原単位は次式より求めた売上高原単位です。

- • エネルギー使用量原単位=エネルギー使用量[千GJ]/売上高[百万円]

- • CO2排出量の原単位=CO2排出量(Scope1+Scope2)/売上高[百万円]

- ※1 当期の開示より、過年度を含めエネルギー使用量の表記を従来の原油換算値(kL)から熱量(GJ)に変更しています。

また、過年度を含め電力使用量の熱量換算係数を3.6GJ/千kWhに変更しています。

生産・営業段階における排出量削減の取り組み (再生可能エネルギー利用)

国内事業所においては、主な事業所すべての購入電力を再生可能エネルギー由来の電力に切り替えました。また、海外事業所においても同様に切り替えを推進するとともに、太陽光発電の導入も積極的に進めています。その結果、再生可能エネルギーの利用により削減されたグローバルでのCO2排出量は、2023年度実績で全体の32%にのぼります。

生産・営業段階における排出量削減の取り組み (再生可能エネルギー利用以外)

当社は、早くから石油系の燃料から天然ガスへの燃料転換に取り組んできました。

天然ガスは石油系燃料と比較して、SOxやNOxの削減とともにCO2排出量も約30%の削減となります。

国内においては2005年頃から順次切り替えを進め、2009年には住友ベークライト直轄事業所のほとんどが天然ガス(都市ガス)へ転換されました。一部インフラの関係で転換の遅れていた関係会社でもガス化への取り組みを進めています。

海外事業所では、北米・欧州の事業所は早くから天然ガスへの転換が進んでいましたが、中国・アジア地区でも天然ガスへの転換を順次進め、2023年にはほとんどの事業所で燃料転換が完了しました。

現在、住友ベークライトグループ全体での燃料使用中の天然ガス等のエネルギー比率は約87%ですが、国内関係会社の転換を進めることで2027年までに90%以上を目指します。

Scope3データの開示

サプライチェーン全体でのCO2排出量の把握・削減が重要度を増していることから、当社グループでは2015年から国内事業所のサプライチェーンにおけるScope3の算定と開示を開始し、2018年度からは、対象を海外事業所にも拡大しました。

国内・海外ともにカテゴリ1「購入した製品・サービス」が大きな排出量を占めており、これらを削減していくことが今後の課題となります。

2024年度には新たにScope3の削減目標を定め、SBTi認証取得に向けた取り組みを加速してまいります。

Scope3のCO2排出状況と各カテゴリの排出状況

(国内・海外事業所)

| No | カテゴリ | 排出量 (千t-CO2/年) |

|---|---|---|

| 1 | 購入した製品・サービス | 718 |

| 2 | 資本財 | 65 |

| 3 | Scope1、2に含まれない燃料およびエネルギー関連活動 | 39 |

| 4 | 輸送、配送(上流) | 61 |

| 5 | 事業から出る廃棄物 | 6 |

| 6 | 出張 | 2 |

| 7 | 雇用者の通勤 | 5 |

| 8 | リース資産(上流)※1 | ー |

| 9 | 輸送、配送(下流)※2 | ー |

| 10 | 販売した製品の加工※2 | ー |

| 11 | 販売した製品の使用※2 | ー |

| 12 | 販売した製品の廃棄※2 | 40 |

| 13 | リース資産(下流)※1 | ー |

| 14 | フランチャイズ※1 | ー |

| 15 | 投資 | 11 |

| Scope3 計 | 947 | |

| Scope1(直接排出) | 80 | |

| Scope2(エネルギー起源の間接排出) | 75 |

- 算定方法:環境省、経済産業省による「サプライチェーンを通じた組織の温室効果ガス排出等の算定のための排出原単位データベース(Ver3.4)」をもとに、独立行政法人産業技術総合研究所および一般社団法人産業環境管理協会が共同開発したデータベース IDEA ver.3.3、カーボンフットプリントコミュニケーションプログラム 基本データベース、およびサプライチェーンを通じた組織の温室効果ガス排出量の算定のための排出原単位データベースに記載の排出係数を用いて算定。

- ※1 事業の性質上、該当なし

- ※2 未算定

- ※集計対象については、統合報告書の編集方針をご参照ください。

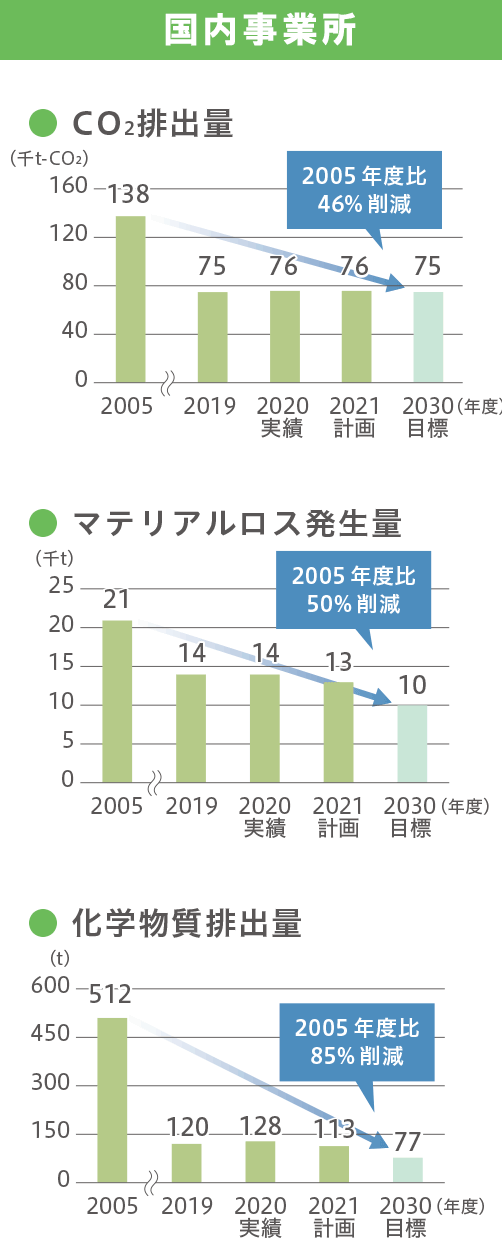

ライフサイクル全体の化学物質管理

WSSDで合意された2020年目標では、化学物質の製造と使用による健康と環境への悪影響を最小化することを目指して、製品の開発から製造・使用・廃棄に至るまでの製品ライフサイクル全体を通じた総合的な化学物質管理が世界的に求められました。以降、各国で法規制がより厳格化されており、当社グループでも法規制を順守した活動を行っています。

2030年のSDGsの達成に向けて、各国政府が積極的に取り組みを行っています。当社グループ(国内外に展開する各工場、研究所)でもレスポンシブル・ケア活動の一環である化学物質管理を通して、SDGsに取り組んでいます。

当社グループの化学物質管理では製品開発段階から国内外の化学物質関連法規制を事前に調査・審査するしくみを設けて、含有化学物質を管理することで、各国の法令を順守して、製品ライフサイクル全体を通じて環境への悪影響を最小化するよう取り組んでいます。

化学物質情報の提供

当社グループでは、SDS※1の整備に注力し、国内外の法規制対象物質に関する情報を開示することはもとより、自主的に情報公開を行い内容の充実を図っています。特にGHS※2制度については、ExESS※3を導入し、日本を含む46の国と地域の法規制に対応するSDSとラベルを各国公用語で提供しています。2023年4月から日本の労働安全衛生法の対象物質追加のためのSDS改定を実施しています。

- ※1 SDS: Safety Data Sheet(安全データシート)の略。化学物質の安全情報を記載したシートで、ほかの事業者に出荷する際に添付します。

- ※2 GHS: The Globally Harmonized System of Classification and Labelling of Chemicals(化学品の分類および表示に関する世界調和システム)の略です。

- ※3 ExESS: 多言語でSDSを作成発行するシステム。2020年に導入しました。

- ※SDS提供対象の国と地域:46の国と地域(アジア:12、欧州:23、北米:3、中南米:3、オセアニア:2、中東:2、アフリカ:1)

※「-」は、現地法・言語でSDS提供を実施したが、廃番などの理由でなくなったもの。

廃棄物管理

当社グループでは、環境関連法規を順守し、地球環境に与える負荷を最小化しながら事業活動を行っております。廃棄物については廃掃法に基づく処理委託業者の現地確認ルールを設定し、マニフェストの発行をベースとした発生量の管理と集計を継続しています。これらをもとに、発生量の最小化と有効活用(再利用・リサイクル)を推進し、有価物も含めたマテリアルロスの削減活動を進めています。

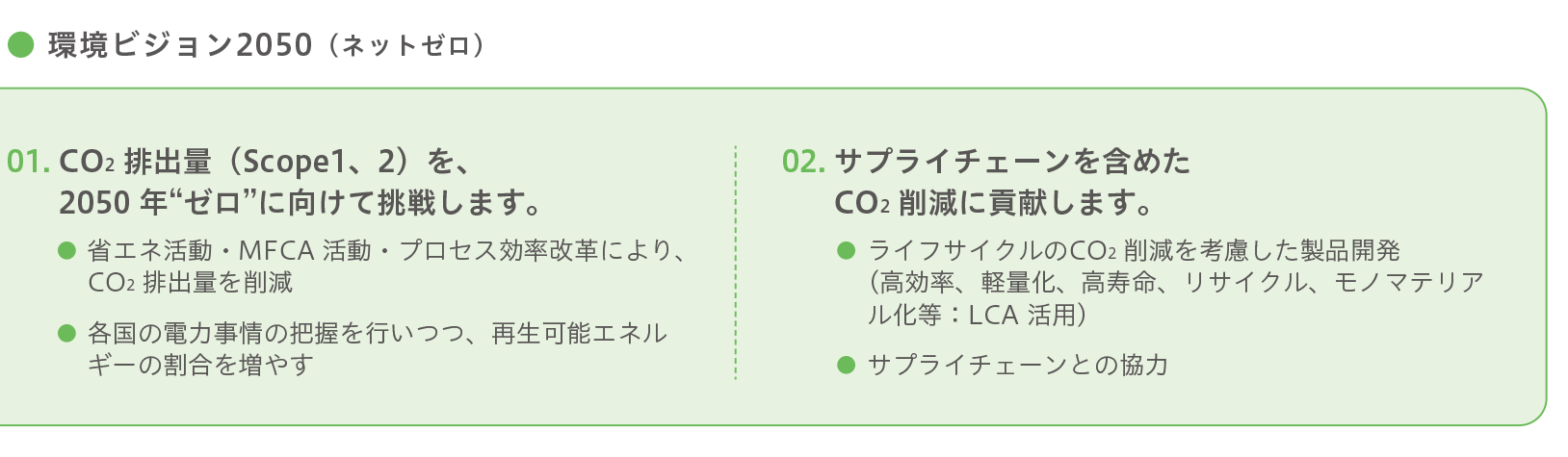

製品・サービスを通じて社会全体の環境負荷を低減する取り組みも重要と考えており、環境ビジョン2050(ネットゼロ)の「02.サプライチェーンを含めたCO2削減に貢献します」において「ライフサイクルのCO2削減を考慮した製品開発」に取り組んでいます。この中で、軽量化(減容化)、高寿命、リサイクル、モノマテリアル化は、CO2削減とともにサプライチェーンの廃棄物削減に通じた取り組みでもあります。

一方、ポリ塩化ビフェニル(PCB)廃棄物については、「ポリ塩化ビフェニル廃棄物の適正な処理の推進に関する特別措置法」に従い、計画的に処分を進めており、高濃度PCBについては、各地域の日本環境安全事業(JESCO)の能力に合わせ順次処分を進めており、2024年度中に処分が完了するよう進めています。低濃度PCBについても、2017年度から計画的な処分を実施しており、法令で定められた処分期限までに処分が完了するよう進めています。

マテリアルロス低減の推進

当社グループは、環境負荷低減は収益向上の機会と捉え資源の有効活用率の向上に取り組んできました。廃棄物と有価物を含めたマテリアルロスの増加は、処理にかかわる負荷の上昇とともに、資源ロスの増加につながります。当社グループは、MFCAへの取り組みを通じて、マテリアルロスの削減による、負荷削減と使用原料の有効利用向上を推進しています。

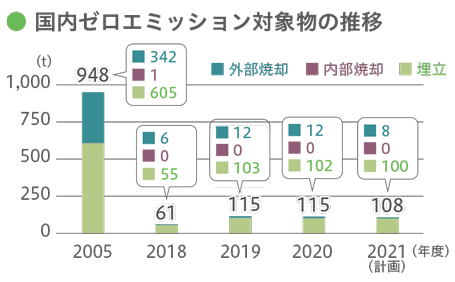

国内事業所における廃棄物の処理先別の推移を右のグラフに示します。埋立と単純焼却を合わせた廃棄物は各所の削減取り組みにより2013年度には18tまで減少しましたが、その後の海外への廃プラスチック輸出の制限や、国内リサイクル業者の能力不足などにより徐々に増加しています。

引き続きMFCA手法による工程でのロス解析を進め、より一層の削減を目指します。

- ※カウントしているのは、外部リサイクル、埋立量、内部焼却量、外部焼却量の合計です。2012年度以降は、国内事業所では内部焼却を実施していません。

大気への放出

国内事業所では、2004年度から継続してボイラーの燃料転換(重油から都市ガスへ)を進めてきました。2019年途中に静岡工場で重油からの燃料転換が完了したことにより、グループ全体のSOx排出量はさらに減少しました。また、NOxの排出量についても都市ガスの窒素含有率低下や燃焼状態の安定化により大きく削減することができました。

都市ガス供給のない一部の地域の事業所で重油の使用が残っていますが、燃焼条件の最適化に努めることで、SOx、ばいじんともに排出量を低いレベルに抑えることができています。

重油の使用に関しては、現在ガスへの転換についても検討中です。

|

|

|

- ※ NOxの集計対象は、統合報告書の編集方針記載の国内全事業所のうち、法令等で測定義務が生じる事業所。

水域への排出

工場からの排水のうち、汚水系(生産工程からの排水、生活排水など)については、高精度フェノール回収装置、活性汚泥処理装置などの処理施設の設置と、監視装置による常時監視により、国の排水基準、条例および地域協定の順守に努めています。また、冷却水を含む雨水系への漏洩についてもリスクアセスメントを実施し、突発的な負荷の上昇を予防しています。

代表的な水質の指標であるCOD負荷量は、2023年度は前年度よりわずかに増加していますが、長期的に見て低い排出レベルでの推移となっています。

- ※ 集計対象は、統合報告書の編集方針記載の国内全事業所のうち、法令等で測定義務が生じる事業所。

水資源の保全

当社グループの拠点で使用する水は、国内は地下水の使用比率が大きく、海外では上水道の使用比率が大きくなっています。また、国内の使用比率が全体の78%を占めています。

従来より継続的な水の使用量削減に努めてきましたが、2020年度に水使用量削減の中長期目標として、2030年度に2017年度比25%削減の目標を設定し、活動を加速させました。

現在各事業所で目標達成に向け活動中ですが、特に国内の水使用量の多くを占める静岡工場で意欲的に対策を進め、順調に削減が進んできました。2021年度および2023年は生産量増加の影響で全社での水使用量がやや増加しましたが、各拠点の削減努力により、現在の国内・海外全体の2017年度からの削減率は、6年間で24%と当初の計画を上回る進捗となっています。

今後も目標達成に向け着実に削減を推進していきます。

●水使用量推移

- ※ 集計対象については、統合報告書の編集方針をご参照ください。

2023年度水リスク評価

当社では、国内外グループ拠点の立地流域における水リスクについて継続して評価を行っており、国内17拠点・海外27拠点の情報を開示しています。

水リスク評価については、WRI※ Aqueductの調査結果に加え、当社での水使用状況を考慮した独自の調査も行っています。これにより各拠点の事業規模に応じた水使用率の要素も加え、当社グループが展開する地域別のリスクを明確にしています。

海外の事業所については全体的に水使用率の高い事業所はありませんが、東南アジアや中国地区では地域的な水リスクの上昇が顕著で今後も注意が必要な状況です。この結果を参考に、今後もより効果の高い水資源の保全に取り組んでまいります。

- ※ WRI(World Resources Institute:世界資源研究所)が開発し公開している水リスクの情報提供ツール。

2023年度水リスク評価

| 地域 | リスクレベル | 計 | |||||

|---|---|---|---|---|---|---|---|

| 極めて高 | 高 | 中-高 | 低-中 | 低 | |||

| 日本 | 拠点数 | 3 | 3 | 11 | 17 | ||

| 水使用量(千m3) | 3,752 | 37 | 456 | 4,246 | |||

| 中国(台湾含む) | 拠点数 | 2 | 3 | 1 | 1 | 7 | |

| 水使用量(千m3) | 74 | 124 | 49 | 22 | 269 | ||

| 東南アジア | 拠点数 | 3 | 1 | 1 | 2 | 7 | |

| 水使用量(千m3) | 346 | 49 | 48 | 25 | 468 | ||

| 北米 | 拠点数 | 2 | 8 | 10 | |||

| 水使用量(千m3) | 298 | 100 | 398 | ||||

| 欧州 | 拠点数 | 1 | 1 | 1 | 3 | ||

| 水使用量(千m3) | 53 | 3 | 54 | 110 | |||

土壌・地下水汚染対策

土壌・地下水汚染への対応

当社グループは、化学物質の漏洩リスクアセスメントを全事業所で行い、予防的なしくみづくりとその実践を進めています。一方、過去の漏洩事故が原因で汚染が確認された場合は、環境影響・健康被害の拡大を防止するため、自主的な調査と対策を積極的に行っています。

2024年度は、重大な漏洩事故はありませんでした。

土壌、地下水調査結果と処置およびモニタリングの状況

| サイト | 調査結果 | 処置、モニタリング |

|---|---|---|

| 尼崎工場 | 2009~2010年、土壌含有試験で鉛を検出(最大500mg/kg(基準値150mg/kg以下))。なお、地下水汚染はない。 | 土壌汚染対策法の基準値を超えて重金属等が検出された左記事業所で地下水のモニタリングを毎年、自主的に継続実施しており、いずれも基準値以内であることを確認している。 |

| 秋田住友ベーク株式会社 | 2005年、土壌溶出試験で鉛を検出(最大0.032mg/L(基準値.01mg/L))。なお、地下水汚染はない。 | |

| 山六化成工業株式会社 | 2016年1月、冷却排水から基準濃度を超える1,4-ジオキサンが検出され、使用していた敷地内取水の井戸水に同程度の濃度を確認した。行政と協議し、取水を中止し循環式冷却に切り替えた。当該物質は同社で使用履歴はない。 | 定期的に大阪府が行う地下水質継続監視調査に協力するとともに、自主検査も継続している。なお、最新の測定結果は、7.3mg/L(基準値0.05mg/L)であった。 |

資源循環への取り組み

海洋プラスチック

海洋プラスチック問題については、政府のプラスチック資源循環戦略に基づき、使用する原材料や製造するプラスチック製品についての日常管理や、それらのリサイクルを進め、さらに製品開発の段階からLCAの検討を実施することで、プラスチック海洋ごみの削減に貢献すべく努めています。

現在、化学業界をはじめ流通・小売業界も含め、広くプラスチック製品のサプライチェーンにかかわる事業者が業種を超えた連携を目指して設立したクリーン・オーシャン・マテリアル・アライアンス(CLOMA)への参画を通じて、サプライチェーン全体でのプラスチック廃棄物の抑制、プラスチック製品の3Rによる資源循環の推進を目指し、さまざまな課題に取り組んでいます。

リサイクル

資源の有効活用のため、リサイクルを推進しています。製品の製造工程でのフェノール樹脂反応廃液からのフェノール回収再利用や、フェノール樹脂積層板・メラミン樹脂化粧板の端材微粉砕によるフェノール樹脂成形材料用充填材としての使用、成形品副生物(スプルーランナー)を成形材料用原料に戻しての再利用などのほか、活性汚泥排水処理装置の余剰汚泥のコンポスト(有機肥料)としての再利用も行っています。

再生可能原料

当社グループは、従来より主にフェノール樹脂や成形材料の原材料として、非可食の植物由来原料(カシュー・ナット・シェル・オイル、ロジン(松脂)、木粉等)を再生可能原料として使用しており、その比率は全使用原料の約2.7%におよびます。

2022年度はバイオマス原料を使用した食品包装用フィルムおよび医薬品包装用フィルムを、2023年4月には植物由来のリグニンを活用した環境対応フェノール樹脂成形材料をラインナップしました。今後もさらに再生可能原料の使用比率を高めるための取り組みを進めていきます。

フロン排出抑制法への対応

2015年4月に施行され2020年4月よりさらに強化された「フロン排出抑制法」について、各事業所への周知を行い、所有している業務用冷凍空調機器の定期的な簡易点検や、定格出力7.5kW以上の機器を対象とした法的な定期点検の実施を確実に進めています。特に事務室用の空調機器は数が多いため、更新時の抜け・点検漏れが発生しないように社内監査で毎年点検するなど、管理面の強化にも努めています。

また、オゾン層破壊の防止・地球温暖化抑制の観点から、オゾン破壊係数ゼロで温暖化係数の低い冷媒への切り替えを推進しています。

既存の機器については「フロン排出抑制法」に則り、毎年の定期検査時にフロン漏洩量を把握し、報告が必要となる量の漏洩がないことを確認しています。

なお、当社は、経産省・環境省とともに「フロン排出抑制法」の順守を啓発・推進する一般財団法人日本冷媒・環境保全機構によるフロン排出抑制法順守への取り組みを評価する「第3回 JRECOフロン対策格付け」において、最高ランクの「A」に選出されました。

トピックス すべてを見る

- 2024/12/06 サステナビリティ 住友ベークライト統合報告書2024(英文)を発行しました

- 2024/10/01 サステナビリティ 国連グローバル・コンパクトへの署名について

- 2024/09/30 サステナビリティ 住友ベークライト統合報告書2024(和文)を発行しました

お問い合わせ・資料請求

お問い合わせ・資料請求