2021年2月25日

住友ベークライト株式会社(本社:東京都品川区、代表取締役社長:藤原一彦)は、3次元回路部品(LDS-MID)用熱硬化型成形材料を開発致しましたのでお知らせいたします。

開発の背景

MID(Molded Interconnect Device)※ とは、電気回路を形成し部品実装が可能な樹脂成形品で、従来のプリント基板が持つ機能を筐体に担わすことで、部品の削減、省スペースによる小型化、軽量化を可能にします。

これまでMIDは医療機器、自動車部品、エレクトロニクス分野で採用が進んできましたが、使用する樹脂が熱可塑性樹脂であるため、高い耐熱性(複数回のリフローや使用環境が高温など)が求められる用途には適用が難しく、適用用途も限定されていました。

|

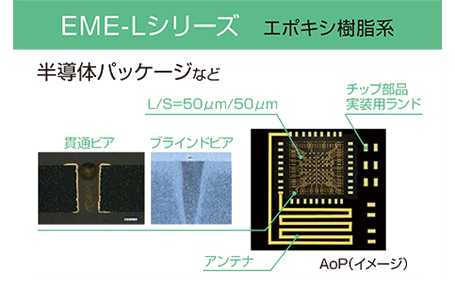

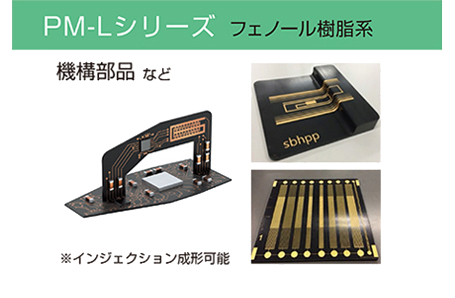

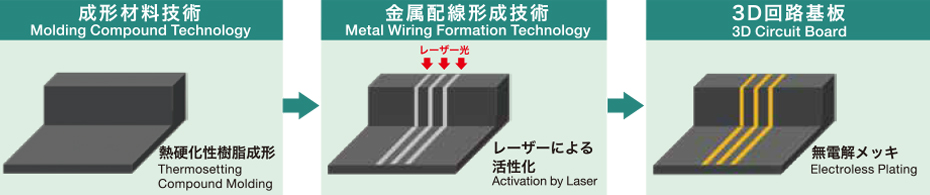

このたび当社では、これらの課題を解決するために熱硬化性樹脂を用い、LDS工法用エポキシ樹脂成形材料、フェノール樹脂成形材料および不飽和ポリエステル樹脂成形材料を開発しました。 LDS工法用エポキシ樹脂成形材料はベース材料としては、当社がトップシェアである半導体封止用エポキシ樹脂を用いており、耐熱性、信頼性に優れた樹脂設計を用いております。 また、半導体チップの封止にも使えるため、封止樹脂表面に回路形成することで、PoP(Package on Package)の構造を達成する事ができます。封止樹脂表面のアンテナ回路を形成することでAoP(Antenna on Package)の構造も容易に形成することが出来、次世代で主流となる5G通信にも対応できるパッケージ構造が対応できる事になります。 更には、新たに誘電特性を制御することで、アンテナの高性能化にも貢献が期待できます。 すでにいくつかの半導体メーカー、エンドメーカー(IT、医療他)で評価が開始されており、2022年に製品の量産化を予定しています。 当社は、LDS工法用エポキシ樹脂成形材料含む、高機能封止材料で2025年度に売上30億円を目指します。 ※ MID(Molded Interconnect Device)とは |

エポキシ樹脂系 半導体パッケージ AoP構造のイメージ

フェノール樹脂系 機構部品

|

コア技術

- 半導体、自動車向けで多数の実績がある熱硬化樹脂がベース

- 熱可塑性樹脂に比べ、優れた耐熱性・寸法安定性を有する

- LPKF Laser & Electronics社の技術を導入(LDS工法)

用途一例

| 自動車分野 | 民生分野 | 産業用機器分野 | 医療分野 |

|---|---|---|---|

| ・ワイヤーハーネス ・車載アンテナ ・インテリジェントミラー |

・AoP, PoP, CIS ・通信モジュール ・電磁波シールド |

・ロボット機構部品 ・MEMS ・マイクロシーン |

・補聴器 ・医療メス |

関連情報

本件に関するお問い合わせ

住友ベークライト株式会社 スマートコミュニティ市場開発本部

Tel:03-5462-8929 Fax:03-5462-4883

E-mail: exh-SCM@ml.sumibe.co.jp