2021年6月10日

住友ベークライト株式会社(本社:東京都品川区、代表取締役社長:藤原一彦)は、フェノール樹脂の特徴を維持したまま、使用時のVOC、環境負荷を低減することを目的とし、シート状の熱硬化性レゾール型フェノール樹脂を開発いたしました。従来の有機溶媒を使用した液状レゾール型フェノール樹脂と比較して、VOC削減による作業環境の改善が見込めるとともに、塗工の安定性など機能面での向上も期待できます。主力の自動車分野をはじめ、今後各種分野に熱硬化性の環境対応プラスチックとして提供いたします。

開発の背景

|

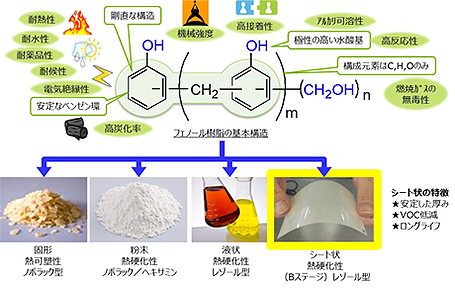

熱硬化性樹脂であるフェノール樹脂は、非常に高い耐熱性を示し、200℃以上の高温、長時間使用される用途では100年以上前から使用されてきました。フェノール樹脂の中でもレゾール型は、多くは溶液状で取り扱われ、各種繊維やフィラーなどの基材と高い接着性を示すため、有機繊維、金属、ガラスなどさまざまな基材のバインダーとして使用されています。しかし、溶液タイプのレゾール型フェノール樹脂を使用すると、有機溶媒系では設備の防爆対策やVOCといった作業環境が問題となります。これに対し、比較的環境負荷の小さい水溶液系のフェノール樹脂も使用されますが、保管中の粘度上昇や水溶性の低下など、保管や使用時の管理が難しくなる課題がありました。 このような溶液状フェノール樹脂の課題に対し当社では、特殊なフェノール樹脂が、特定条件で加工することで柔軟な未硬化のシート状として取扱えることを見出し、VOC削減、保管安定性の向上が見込めるシート状フェノール樹脂の開発を進めてきました。 |

|

開発品について

|

一般的なレゾール型フェノール樹脂溶液は、そのまま溶媒を乾燥させると粘着質な高粘度液体となり、そのままではシート形状にすることはできません。熱硬化性であるため、板上に薄く塗工して乾燥(硬化)させると、一見シート状の薄膜硬化物も得られますが、フェノール樹脂硬化物の特徴そのままに硬くて脆い薄膜となり、当然シート状の未硬化樹脂として取り扱うことはできません。 これに対し当社はフェノール樹脂の変性技術を生かし、少ない変性量でフェノール樹脂の特徴を強く残しつつ、シート化可能なフェノール樹脂を見出しました。このフェノール樹脂溶液を離型フィルム状に塗工し、乾燥させることでシート状のフェノール樹脂となります。 一般的な有機溶媒系の溶液状フェノール樹脂には50~70%の有機溶剤が含まれていますが、本フェノール樹脂シートに含まれるVOC成分は5%以下と、溶液状フェノール樹脂と比較して1/10以下にVOCが低減されています。 |

フェノール樹脂シート |

フェノール樹脂接着シートの使用例

|

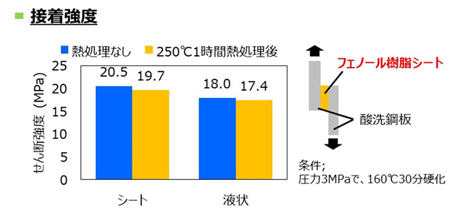

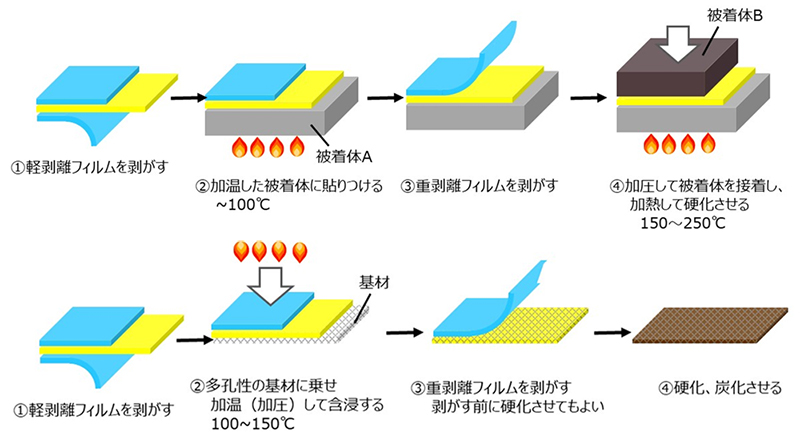

フェノール樹脂シートはさまざまな使用法が想定されますが、一例としてプラスチック部品-金属やプラスチック製品同士の接着剤があります。被着体にフェノール樹脂シートを貼り付け、別の被着体を押し付けて熱プレス等で加熱硬化することで高い耐熱性をもつ接着面が得られ、250℃以上の高い耐熱性が要求される部材では有用な接着剤となります。鉄板同士を接着した場合、溶液状のフェノール樹脂と比較して10%以上高い接着強度を示すことが確認できました。これは溶液の塗工と比較して、均一な膜厚のシートを貼付することで塗工膜の安定性が向上するためと考えられます。 耐熱性については、一般的な熱硬化性接着シートと比較した場合、エポキシ樹脂系接着シートでは250℃の熱処理後には接着強度が30%程度まで低下してしまいますが、このフェノール樹脂接着シートは250℃熱処理後も95%以上の接着強度を維持することが可能です。 |

|

接着以外の使用方法としては、含浸用としてプリプレグやFRPのバインダーも想定されます。フェノール樹脂シートを基材に重ねて溶融、硬化させることで、有機溶剤の使用や設備制限なしにプリプレグを作製することも可能です。

今後の展開

国外を含めてVOC低減、環境対応のニーズが高まる中、既存のフェノール樹脂からフェノール樹脂シートへの置き換えによる環境対応化を提案していきます。これに加え、現在はフェノール樹脂を使用していない用途でも、高耐熱性や高強度など付加価値要求が高まっている自動車や航空機関連部材をはじめ、様々な産業分野への適用・実績化を目指し、国内外の各種産業分野への利用展開を図ります。

関連情報

本件に関するお問い合わせ

住友ベークライト株式会社 高機能プラスチック製品事業本部 ポリマー営業部

Tel:052-726-8570