ご紹介

近年のデータ通信における高速・大容量・低遅延・高効率コンピューティングのニーズは高まり、それに伴って半導体パッケージング技術に求められる軽薄短小化および高速化の要求も高まっています。「未来に夢を提供する会社」を掲げて事業活動を行う住友ベークライトでは、お客様の、社会のニーズに確実に応えていくために、自社の技術力を遺憾なく発揮し次世代パッケージング技術の発展に貢献しています。今回は、情報通信材料研究所、および情報通信材料営業本部のキーマンにインタビュー。本事業の今とこれからについてお話をうかがいました。

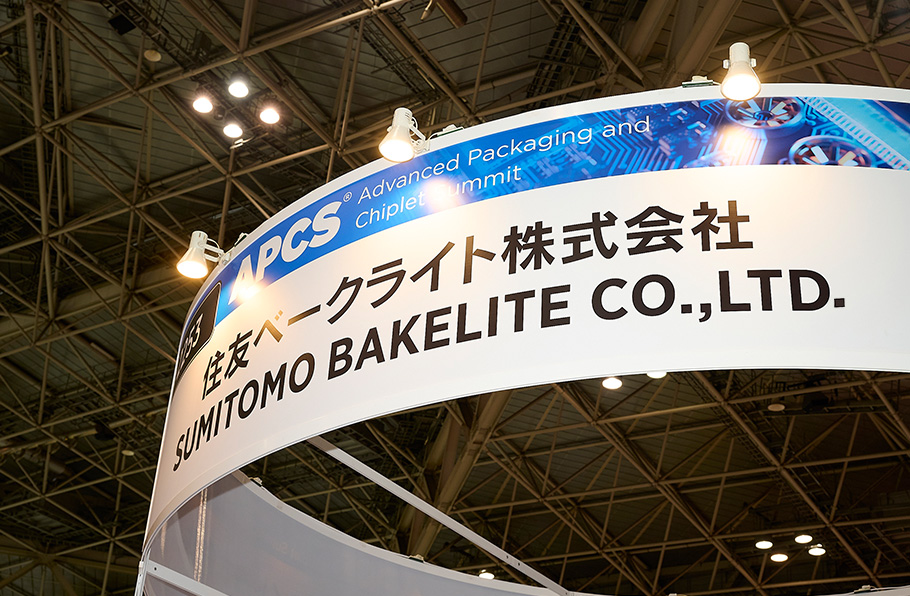

「SEMICON Japan 2023」出展で再認識するトップランナーとしての役割

―― まずは2023年末、「SEMICON Japan 2023」に出展された背景を教えてください。

| 鍜治屋: | 住友ベークライトの事業は現在、大きく「半導体関連材料」「高機能プラスチック」「QOL」の3セグメントに分けられていますが、我々はその「半導体関連材料」を担当。「モビリティ」と「エレクトロニクス」という二つを集中領域として取り組んでいます。今回の出展では「エレクトロニクス」、すなわち半導体に関わる取り組みを紹介しています。 ご存じのように半導体はGX(グリーントランスフォーメーション)やDX(デジタルトランスフォーメーション)の活用という大きな流れの中で、なくてはならない製品です。この先、10年間は間違いなく、さらなる成長が見込まれるとされ、現在、日本政府も経済産業省が「半導体・デジタル産業戦略」を取りまとめるなど、様々な施策を行っています。 |

|---|

常務執行役員

鍜治屋 伸一

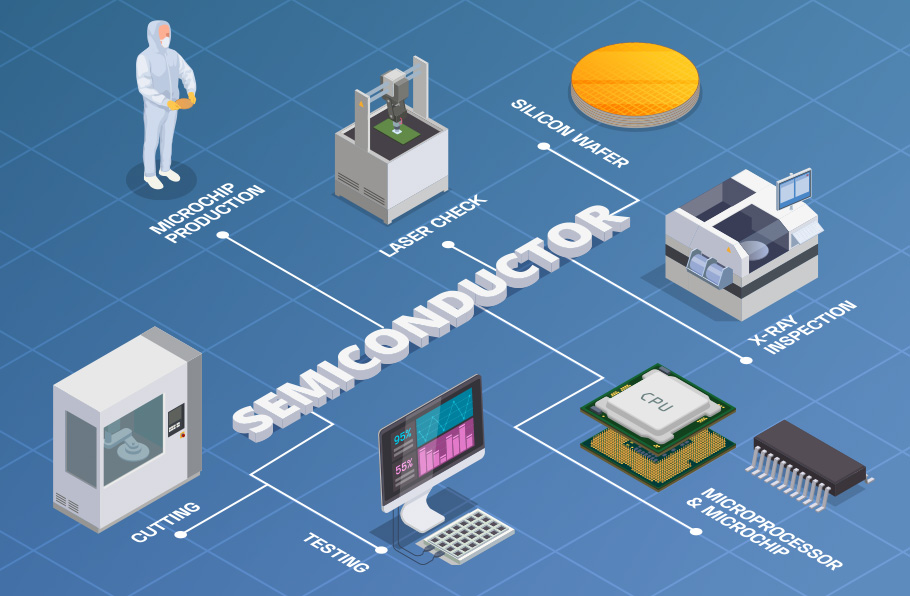

| 鍜治屋: | 半導体製造においては、製造の過程を「前工程」と「後工程」のように区分しますが、当社製品は後工程の領域をメインとしています。 「ムーアの法則」に則り、微細化が進んできた前工程の進化は限界に近づいており、さらなる微細化への期待が集まっている後工程、すなわち私たちが得意とする領域に期待が集まっています。 元来、後工程に注力してきた我々には、お客様や世の中の期待に沿えるコア技術を持っています。それは感光性材料がある、モールドの封止ができる、ダイアタッチ(リードフレームなどの支持体の上に半導体チップを固定する接合技術)ができる、そして研究部隊をワールドワイドに持つことで、お客様の細かなニーズにあった材料を開発できるということに強みがあります。このようなことから当社は後工程の進化を支える材料や技術をトータルソリューションとしてお客様に提案しています。 |

|---|

| 鍜治屋: | 今回、ブースを設けている目的として、“お客様との会話を増やしていきたい”という思いがあります。これまでもアメリカ、ヨーロッパ、台湾、東南アジアなどグローバルに展開し、各国の半導体メーカーのトップクラスの皆さんと関係性を築いてきましたが、さらなる強化を考えています。さらに現在、フォーカスが当たっている“前工程と後工程の中間領域”に対応する新たな製品の開発を進めており、お客様のニーズを聞きながら準備を進めたいと考えています。 |

|---|

―― 住友ベークライトは、今後どのような役割を担っていくべきと考えていますか。

| 鍜治屋: | 半導体製造の後工程の領域において、日本には強力な材料や設備メーカーが存在しています。そういったメーカー様と協業することにより、材料開発だけでは及ばない領域まで届く、時代にふさわしい価値を提供できると考えています。そういった横の繋がりを意識しながら事業を展開しています。今回の多くの出展社の方々ともネットワークがあり、これまでも協力しながら価値を作ってきました。さらに、お客様との会話を増やすことで、世界で活躍できる優位性を保てるものと考えています。 半導体メーカーについては、海外に強力なライバルが存在していますが、日本の業界が一体となり、海外に負けない提案もできると思いますし、そういった担い手になりたいという使命感もあります。「SEMICON Japan 2023」においてお話した様々な業界の方と繋がっていければと思っています。 |

|---|

「More than Moore」の中核を担う材料を生産

―― 2023年末のSEMICON Japanでも、DX 時代を支え、先端技術のコアである半導体産業における製造技術、装置、材料をはじめ、車やIoT機器などの様々な提案が行われていました。まずは、現在半導体産業への社会的なニーズ、市場環境について研究者、営業部門それぞれのお立場からお聞かせください。

情報通信材料営業本部 情報通信材料営業部長

白石 昭雄

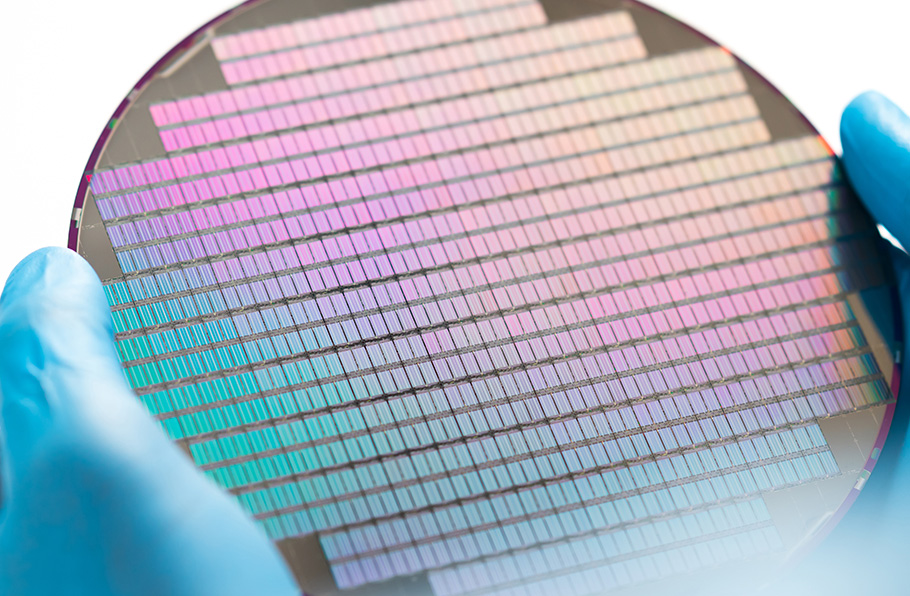

| 白石: | 半導体はご存じの通り、あらゆる産業領域で活用されており、今まで以上に世の中になくてはならない存在になっています。いまや半導体がないと生活自体が成り立たない時代になったといっても過言ではありません。そんななかで、当社の主力製品の封止材料は世界シェア40%をカバーしています。当社製品が世の中どこかで常に使われていると考えると、優れた品質の製品を生み出していかなければ、世の中の皆様にご迷惑をおかけすることになります。しかも半導体はより軽く、より小さいものが求められてきています。サイズがどんどん小さくなっていくことで製造も難しくなっていきますし、より高集積化が進んで熱が蓄積されれば、放熱性も高めていかなければなりません。当然、お客様の要求に応じて、配合すべき材料も進化せざるをえなくなります。私たちは、そのような誇りと責任感を感じながら仕事をしています。 |

|---|

| 熊本: | 一般的な話になりますが、インテル創業者のひとり「ゴードン・ムーア」が提唱したムーアの法則通り、劇的に半導体の進化は続いています。ムーアは半導体のトランジスタ集積率は18か月で2倍になるという法則を提唱したわけですが、実際にその法則に従うかのように、集積率は増進を続けてきました。ムーアの法則が提唱されてから約60年ほど経過した現在、すでに限界に達しています。 |

|---|

情報通信材料研究所

熊本 玄昭

| 白石: | 熊本の言うとおり、ウエハーを作る前工程の微細化には、すでに限界が起きています。切断したチップを組み立てるパッケージングが後工程ですが、そのパッケージをより進化させることで微細化の限界になったところを越えていこうとしています。パッケージの進化で、「More than Moore」つまりムーアの法則の向こう側を狙っているということです。要するに、これまでは前工程が半導体の主役でしたが、今は後工程に注目が集まっているということです。 |

|---|---|

| 熊本: | 元々、保護やハンドリング性を目的として使われていた封止材は今や後工程における高集積化に重要な役割を担うようになっており、求められる技術がさらに高くなっています。 当社は、実装技術のコンソーシアムへの参画や材料・装置の様々なメーカ様と協業しながら研究を深めています。 |

―― 住友ベークライトは「More than Moore」の中核を担う材料を作っているということですね。

| 白石: | そうですね。日本メーカーは、後工程のキーとなる材料を扱う会社が多く、“世界にそこで勝っていこう”と、今は政府が後押しをしてくれています。 |

|---|---|

| 熊本: | 半導体向けの材料や設備の技術力は、日本が優勢だと思っています。とはいえ、中国などの技術の進化も著しいので、スピード感を意識しながら、きっちり開発していく必要があります。 |

―― 営業担当として、お客様の要望の変化や御社に対する期待値の変化を実感する場面はありますか。

| 田中: | 半導体メーカーであるお客様からは、樹脂側の限界点をどのように超えていくか、もう一歩先の技術をスピード感と目標を持って一緒に共同開発していこうという思いを感じています。 やはり当社の技術力にご期待をしていただいていると感じており、そこにしっかりお応えできるよう、技術面はもちろん、営業部門においてもサポート力を求められているのは間違いありません。 |

|---|

情報通信材料営業本部 情報通信材料営業部

田中 翔

世界の名だたる企業に納入する社会的影響度も大きな製品群

―― SEMICON JAPAN 2023 / APCSにおける住友ベークライトの展示の中でも力を入れた、半導体パッケージのさらなる小型軽量化・省電力化・高信頼性に貢献するため機能性樹脂材料のラインナップについてご紹介ください。

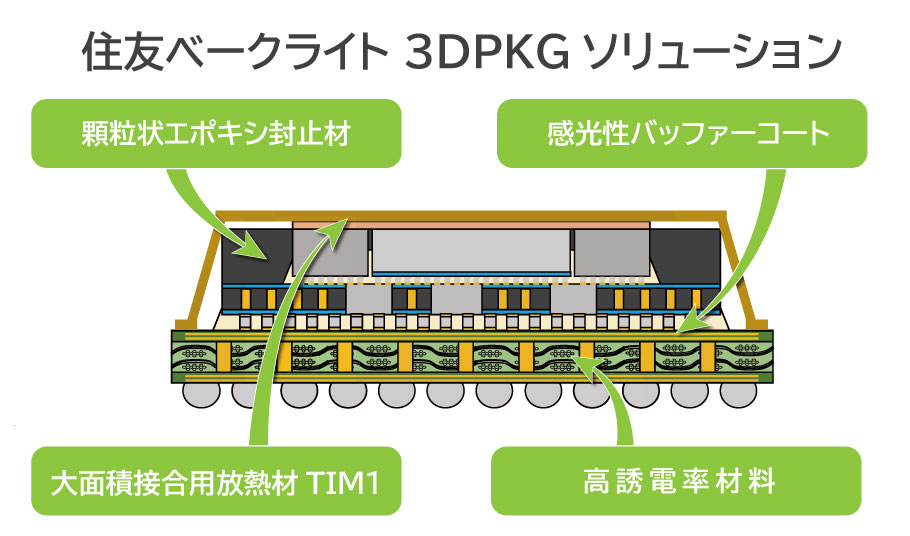

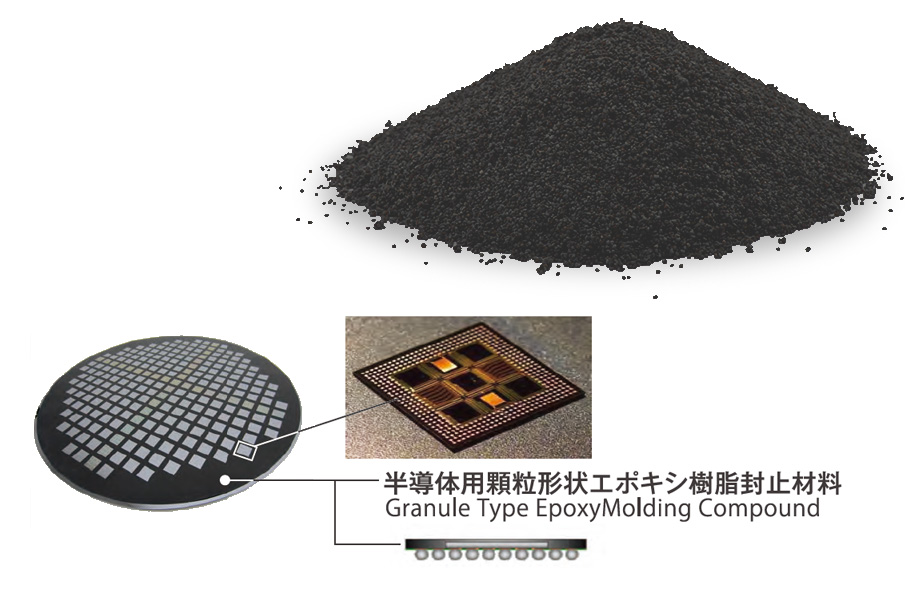

| 田中: | 「3DPKG用のソリューション」は、半導体パッケージのさらなる小型軽量化・省電力化・高信頼性に貢献するため機能性樹脂材料のラインナップを指す言葉です。構成としては、「大面積接合用放熱材TIM1」「感光性バッファーコート」「高誘電率材料」、そして「顆粒状エポキシ封止材」といった4種の素材をトータルで提供しています。 「大面積接合用放熱材TIM1」は、熱マネジメントに優れた素材です。チップは発熱しますが、温度が上がり過ぎると内部が破壊されてしまいます。当社素材は、高放熱の銀焼結材で、効率よく熱を逃がすことができます。 「感光性バッファーコート」は、基板と電気接続をするための膜を形成する再配線用の素材です。銅との高密着性が求められるのはもちろん、低温での硬化も求められます。当社素材は、従来320℃だったところを230℃まで下げて、同じ特性を保つことに成功しております。さらに耐熱考慮する部材向けに、200℃以下で耐えられるような材料を開発中です。 「高誘電率材料」は、基盤で使用する素材です。高周波回路では、基板回路内の波長を小さくすることで基板が小さくできます。当社の高誘電材料を使うことで波長が小さくなり基板の小型化に貢献できます。

|

|---|

―― 今回の、メインとなる次世代実装技術WLP/PLP向けEME顆粒品ソリューション圧縮成形用顆粒封止樹脂「スミコンEME Version GR」についてご紹介ください。

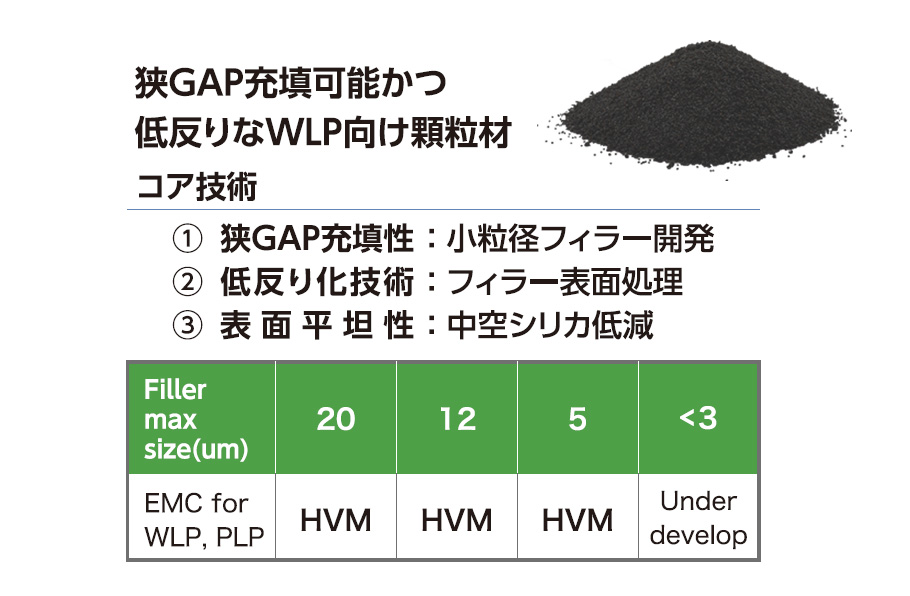

| 田中: | 狭GAP充填が可能かつ低反りなWLP向けの顆粒材となります。従来の当社主力商品は、押し固めたタブレット状のトランスファー用封止材で、狭小スペースに充填するには高い圧力をかける必要がありました。低圧成形可能な圧縮成形用として開発した顆粒形状の封止材となります。 狭GAPへの充填・低反り化のためには小粒径のフィラーを高充填する必要がありますが、粘度が上昇し充填性が低下します。狭GAPへの充填と低反りの両立を達成するため、技術開発を行い今回コアとなる技術を生み出すことができました。 元々タブレットの場合は樹脂の経路の途中で切り捨てる工程がありますが、顆粒になると必要数だけとなり使用効率は100%となり無駄なく使えるようになります。 |

|---|

| 熊本: | 半導体チップの微細化が進めば、内部構造が複雑になります。3Dパッケージを充填しようとすると、どうしても液状樹脂が採用されがちでした。WLP向け封止材では液状樹脂が主流です。液状樹脂は、フィラーの充填量を高くできないため反りが大きい傾向や、大面積になるとムラができやすい、コストが高いなど課題があります。 そこを今、当社が取り扱う顆粒の樹脂の良さをご説明し、反りと信頼性と、コストで、優位性を感じていただくことで、ご評価・ご採用が増えております。 |

|---|

| 白石: | SiP/FOWLP/PLPといった先端半導体パッケージングの進化は、さらに加速していくことが予測されます。特に複数のLSIチップを1つのパッケージ内に封止するSiPは、お客様の設計思想によって、配線の引き回しや配置が違ってくるので、微妙なカスタマイズが必要になります。そのカスタマイズ能力が強いことが当社の強みだと思います。 |

|---|---|

| 熊本: | 使用する基板の厚みやサイズによっても反り量が変わります。当社としては、すべて同じ材料で成立するのが理想ですが、そんなに甘くはありません。お客様のご要求に合わせて配合をカスタマイズしますが、トライアンドエラーを繰り返すわけにはいかないので、当社九州拠点にWLPを成形できる設備を用意し、社内でまず1次評価ができる体制を整え、開発スピードを上げています。 |

| 白石: | WLP、PLPについては、顆粒を成型できる成形機メーカーは世界的にも数社しかなく、その2社が日本にあります。その2社と当社はとてもいい関係を作らせていただいていますから、常に相談ができますし、彼らも何かあれば、当社の材料を評価するような協力体制を構築しています。定期的に技術交流会を実施するなど、業界が一丸となって世界市場に打って出ています。 おかげさまで現在、大手装置メーカーをはじめ、世界の名だたる企業からお声がけいただいている状況です。社会的影響度も大きな製品となりますので、高品質のものを生産し続ける責務があります。あくまで混ぜものなので、フィラーが小さくなればなるほど難しく、いかに均一に混ぜるか、ムラがでないかという製造技術も重要で、もちろん当社にはその技術があるので、お客様の期待にお応えし続けることができます。 |

九州住友ベークライト株式会社での半導体封止材の新規生産設備の導入について

―― 九州住友ベークライトの新技術の確立、および量産ラインの設置状況について教えてください。

| 白石: | 製品の進化が進むなか、それに応じた最先端のラインを海外でなく、先端技術を日本に残そうということで九州に導入することを決定しました。そこには「高付加価値製品は日本に残す」という社長の方針もありますし、先端技術分野で勝っていこうという強い思いもあります。このような方針の下、先端半導体圧縮成形用封止樹脂に適した生産設備を新規に導入し顆粒材スミコン® EME Version GRの量産化を実現しています。 |

|---|---|

| 熊本: | 従来と比較して、品質や生産性向上を考えライン・設備が設計・導入しています。すでに稼動しており、最先端材料の量産を実施しています。しっかり日本で最先端の製品を作って、この業界の中で供給していこうという方針は、お客様にもインパクトがあったようです。 |

| 白石: | 日本国内でレベルの高い製品を作っていこうという決意表明というか、メッセージにもなりました。求められる材料の領域が液状に近づいていますから、“ここまで樹脂でやってくれるのか”という驚きはお客様に伝わっていると思います。現に今までは仕方がなく、液状製品を使わざるを得なかったというお客様に認められ、引き合いをいただいている状況です。 |

―― CN、リサイクル他を意識した環境対応の取り組みについておしえてください。

| 熊本: | 環境貢献が可能な材料の開発に注力しています。封止材の原料の約8割が鉱物なので、成形したものをどのように再利用するか、あるいは現在使っている樹脂を、バイオマス由来の原料に置き換えるなどの検討を進めています。 |

|---|---|

| 白石: | 例えば、約175℃で成形している製品を150℃、120℃で成形できるようになれば電力を削減できます。また、現在の材料は、冷蔵保管が基本で、現状では5℃で保管する必要があります。それを常温で保管できるような材料を開発すれば、冷蔵保管が必要なくなります。冷蔵すると約1日、常温に戻す時間が必要でしたが、常温で保管できる材料であればすぐに使えます。半導体の先端材料での適用はまだ難しいですが、モビリティ関係では、既に使われ始めています。 熱硬化樹脂は一度固まってしまうと、再利用がなかなかできません。その中で当社に何ができるかと思考の変換が必要です。バイオマス由来の原材料は、まさしく、原材料そのものから変えていこうという発想から生まれた取り組みといえます。 |

―― 今後の展開について教えてください。

| 田中: | 当社の強みでもある先端材料を先行して開発して進めていますが、お客様の中でも注力されている分野のところに関しては、全て先行して当社が先にご評価いただけるように提案を進めようと考えています。IT、モビリティどちらの分野でも、将来的な基礎検討の技術から入り込んでいくことは常に意識してやっていきたいと考えています。次々と新しい技術が生まれてくる業界の中で毎日のように強い刺激を受けていますが、“維持は絶対に駄目だ”と思っています。常に変わっていく、進化していく、非常に良い環境で仕事をしていると感じています。 |

|---|---|

| 白石: | 現状維持は衰退です。半導体の3Dパッケージ領域だけではなく、すでに自動車分野への適用を考え、アクションを起こしています。半導体営業部に加え、モビリティ営業部門を新設。今まで液状剤が使われていた磁石固定材領域において、新しい市場を切り開くことに成功しました。「半導体は厳しい」と言われているなか、他社に比べて高い成長率を維持しています。さらに「モビリティ領域をどんどん強化しよう」と社長も言っています。 |

| 熊本: | モビリティ関係では、欧州のお客様が増えており、「現地生産をして欲しい」という要求があがっています。その要望に応えるために、現地生産を開始して、研究所のメンバーも欧州に駐在し、実際にお客様と研究メンバーがやり取りをしています。 九州やシンガポールに既に設置していたオープンラボを欧州にも設置。これは、お客様が使われる成形機を置いて、当社が成形し実際にその成型物を使って信頼性と特性評価ができるという施設。お客様が事業化を進めやすい環境を用意しています。実験室のようなものですね。 欧州については、今年前半だけで約100日間稼働していたと聞いており、関心の高さを実感しているところです。 |

|---|

| 白石: | 当社にはお客様密着のポリシーがあるので、各拠点に研究員、営業担当を配置して地域に応じています。おそらく半導体材料の製造分野で最初にシンガポールに進出したのは当社ですし、中国に最初に研究所を構えて現地で処方してオープンラボを作ったのも当社、台湾にいたっては当社しか研究所を構えていません。ヨーロッパにも最初に進出しましたし、今アメリカでも現地生産を始めています。特にモビリティ関係の方は、封止材をあまりご存知ありませんので、“こんなこともできるんだ!?”という驚きから“こんなことをやってみよう”という発想に繋がっています。追い風のなか、製・販・研一丸となり、さらなる事業拡大を目指していければと思います。 |

|---|

インタビュー:伊藤秋廣(エーアイプロダクション)